- S kovem si tykáme

- +420 704 453 453

- info@folzakovo.cz

Objevte také naše další služby - stavební společnost FOLZA, FOLZA projekt a FOLZA instalaterství.

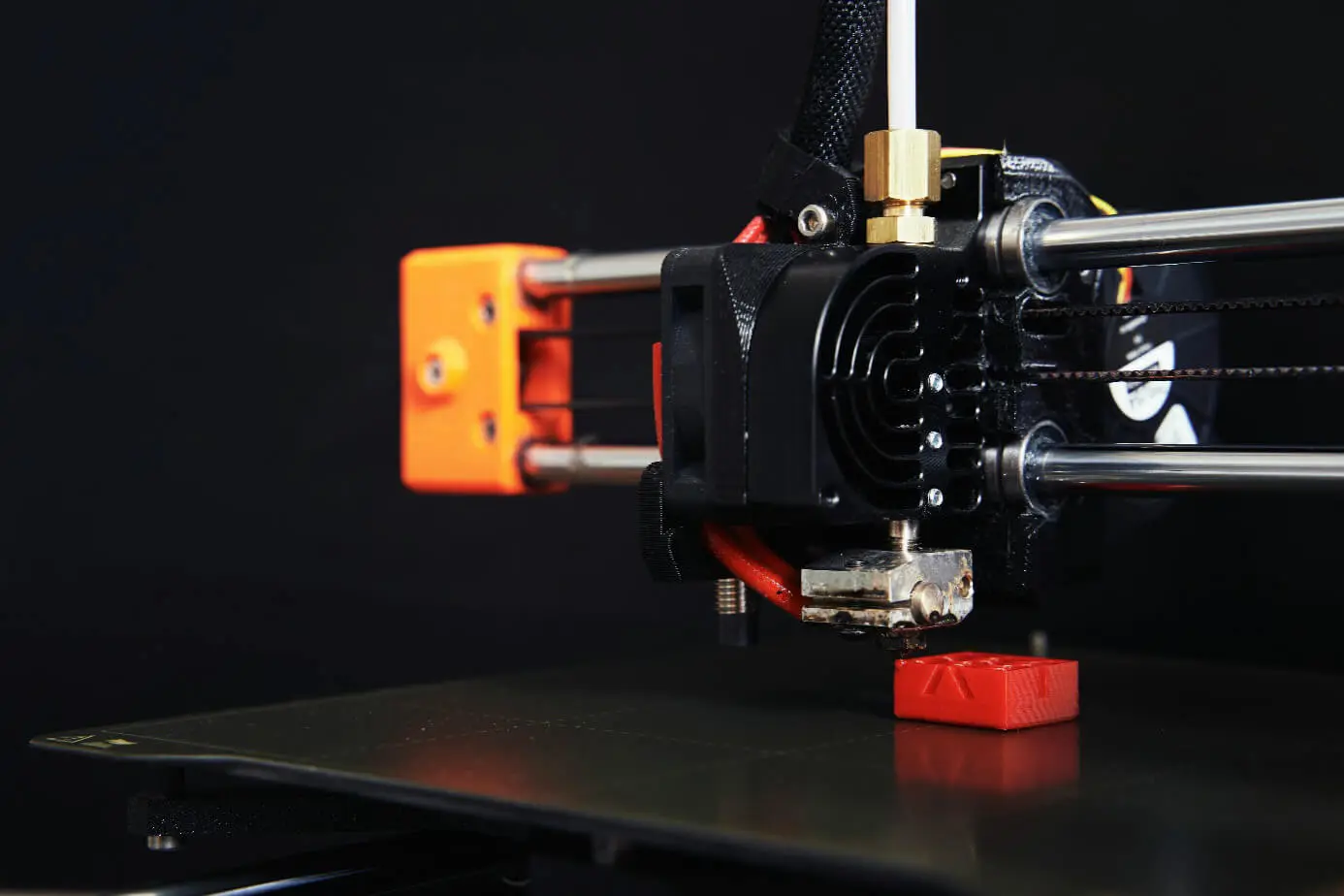

3D tisk v kovovýrobě

Vše, co potřebujete vědět o kovových bránách

30 srpna, 2024

Ceny surovin používaných v kovovém průmyslu – proč je důležité sledovat jejich vývoj?

18 listopadu, 20243D tisk neboli aditivní výroba, je proces tvorby pevných objektů na principu vrstvení materiálu. Počátky 3D tisku sahají do 80. let 20. století, kdy Dr. Hideo Kodama vyvinul zkušební verzi 3D tisku. Od té doby se technologie neustále vyvíjí. Jak se vyvíjela technologie tisku, vyvíjeli si možnosti využití různých materiálů. Z původního tekutého fotopolymeru se materiály rozvinuly dle daného odvětví průmyslu, například i v kovovýrobě.

Co je to kovový 3D tisk?

Kovový 3D tisk se v principu neliší od tradičního 3D tisku. Jedná se o aditivní výrobní proces, který vytváří fyzické objekty z digitálního modelu z materiálu na bázi kovu. Tiskárna tak výrobek zhotoví pomocí nanášených vrstev z kovových surovin, nejčastěji ve formě prášku.

Vyznívá otázka, zda 3D tisk zcela nahradí tradiční výrobní metody kovových dílů. Hlavní výhodou 3D tisku oproti klasickému obrábění je neomezenost. S 3D tiskem jste schopni vytvořit předměty velmi složitého a detailního designu. Mezi další výhodu pak určitě patří rychlost výroby, možnost vyrábět pevné ale lehké produkty a v závislosti na materiálu nulový odpad.

Které kovy se nejčastěji používají v 3D tisku?

Mezi nejčastější druhy kovů používané pro 3D tisk patří různé slitiny, které mají specifické vlastnosti, díky kterým jsou ideální pro určité průmyslové aplikace:

Nerezová ocel (Stainless Steel)

- Snad nejvyužívanější materiál pro 3D tisk kovů

- Díky přídavku chromu je velmi vhodná pro výrobu součástek, které vyžadují odolnost vůči korozi a vysokým teplotám

- Používá se v automobilovém průmyslu, letectví, potravinářství a lékařství, nejčastěji jako součást prototypů, náhradních dílů, nástrojů, držáků, implantátů a protéz

Titan

- Titan je lehký a zároveň velmi pevný materiál s vynikajícími antikorozními vlastnostmi. Je jedním z nejvíce ceněných materiálů pro 3D tisk. Titan je jedním z mála materiálů, které jsou biokompatibilní, což znamená, že je velmi dobře snášen lidským tělem

- Najdete ho v součástích pro letectví, implantátech, zubních náhradách nebo chirurgických nástrojích

Hliník

- Hliník je lehký a poměrně levný materiál s výbornou tepelnou vodivostí a dobrou odolností proti korozi

- Je velice snadno zpracovatelný a nabízí dobrou tvarovatelnost, což usnadňuje výrobu složitých geometrických tvarů, které jsou v 3D tisku velmi žádoucí

- Využívá se v automobilovém a leteckém průmyslu pro výrobu lehkých a pevných součástek, jako jsou rámy nebo chladiče

Kobalt-chromová slitina

- Kobalt-chromové slitiny jsou známé svou vysokou odolností proti opotřebení, korozi a vysokým teplotám

- Podobně jako titan jsou dobře snášeny lidským tělem

- Používají se zejména v leteckém a medicínském průmyslu. Najdete je v leteckých motorech, chirurgických implantátech nebo zubních náhradách

Mosaz

- Mosaz je slitina mědi a zinku známá pro svou vynikající tvarovatelnost a odolnost proti korozi

- Má charakteristický zlaté až žluté zbarvení, které jí poskytuje atraktivní vzhled. Používá se při výrobě dekorativních předmětů, šperků, hudebních nástrojů a elektronických součástí, jako jsou trubky a ventily

Jak 3D tisk z kovu funguje?

Proces 3D tisku z kovu začíná vytvořením modelu součástky v počítači. Tento model může být cokoli, co si navrhnete, například součástka pro závodní auto nebo díl do hodinek. Model se poté rozdělí na vrstvy a přidají se podpůrné struktury, které pomáhají během tisku. Tyto podpory jsou vyrobeny ze stejného materiálu jako tištěné díly a pomáhají zabránit deformacím při vysokých teplotách.

Postup 3D tisku:

- Příprava modelu: Model se v počítači rozdělí na tenké vrstvy. Přidají se i podpory.

- Plnění práškem: Do tiskárny se nasype kovový prášek. Může to být hliník, titan, nerezová ocel nebo jiný materiál.

- Tisk: Laser začíná tavit prášek podle tvaru první vrstvy modelu a podpěr. Pak se přidá další vrstva prášku a laser znovu taví další vrstvu. Toto se opakuje, dokud není model hotový.

- Dokončení tisku: Po dokončení tisku se model spolu s podpěrami vybere z tiskárny.

- Odstranění přebytečného prášku: Jakmile nádoba vychladne, odstraní se zbytečný prášek.

- Dodatečné úpravy: Vytisknuté díly mohou být ještě dále upravovány, například tepelně zpracovány nebo ořezány.

Typy 3D kovového tisku

Typů a technologií 3D kovového tisku je mnoho. V principu se všechny metody a technologie shodují, rozdíl tak závisí v potřebě využitého materiálu.

PBF technika

Fúze v práškovém loži (Powder Bed Fusion, PBF) patří mezi nejrozšířenější techniky 3D tisku používané v průmyslové aditivní výrobě. Tato metoda je využitelná jak pro kovy, tak pro polymery.

Proces fúze v práškovém loži spočívá v použití zdroje energie, který spojí práškový materiál. Čepel nebo váleček přelakovače nanáší tenkou vrstvu prášku na stavební povrch, kde zdroj energie selektivně roztaví nebo spéká materiál potřebný pro danou vrstvu. Následně se stavební deska posune dolů, aby uvolnila místo pro další vrstvu.

Laserová prášková fúze našla využití v různých průmyslových odvětvích, od medicíny po obranu. Aplikace zahrnují páteřní klece a kostní protézy, chladiče světlometů, palivové trysky, součásti dronových motorů, skříně turbín a držáky všech tvarů a velikostí.

Přímé laserové slinování kovů (DMLS)

Jedná se o nejběžnější techniku 3D tisku. V praxi se vyskytuje i technologie SLM, ovšem proces je u obou případů stejný, termíny se používají zaměnitelně. V tomto procesu se každá vrstva dílů vytváří laserem, který cílí na práškové lože podle digitálního návrhu. Vrstva se následně očistí a celý proces se opakuje.

Tato technologie je tak nejlepší volbou pro tisk složitých dílů s množstvím detailů, zároveň výrobky mají stabilní mechanické a materiálové vlastnosti.

Nevýhodou je vysoká náročnost na obsluhu samotného stroje. Vyžadována je vysoká kvalifikace obsluhy a provoz se neobejde bez podpůrných strojů.

Tavení elektronovým paprskem (EBM)

Tavení elektronovým paprskem (Electronic Beam Melting) je pokročilá metoda 3D tisku. Postup tisku probíhá pomocí vysokoenergetického paprsku elektronů, který práškový kov taví. Tento elektronový paprsek, generovaný proudem elektronů, je řízen magnetickým polem a postupně taví vrstvu po vrstvě práškového kovu.

Celý proces probíhá ve výrobní komoře. Proč? Tento důležitý aspekt chrání kov před oxidací, která by mohla ohrozit vysoce reaktivní materiály. EBM je často používáno pro kovy s vysokým bodem tání, přičemž teploty mohou dosahovat až 2000 stupňů Celsia.

Vysoké teploty jsou dosaženy díky elektronovému dělu, které má wolframové vlákno emitující proud elektronů urychlených ve vakuu na zhruba polovinu rychlosti světla. Zpracování kovů při vysokých teplotách zvyšuje riziko oxidace, což může vést ke křehkosti konečného produktu. Vakuum při procesu EBM brání oxidaci, což umožňuje vytvořit odolnější a pružnější součásti.

S EBM technologií je tak možné vytvářet díly s vysokou pevností. Zároveň celý proces výroby eliminuje nečistoty, které se běžně vyskytují v odlévaných kovech. Je tak ideální pro výrobu součástek v letectví nebo automobilovém průmyslu.

Technologie tavení elektronovým paprskem je patentovaná a EBM tiskárny vyžadují zkušené techniky pro jejich provoz. I když EBM může být rychlejší než SLM, SLM vyrábí hladší a přesnější součásti.

Je kovový 3D tisk nákladný?

Kvůli potřebě personálního zajištění celého procesu a řadě doplňkových zařízení je provoz velmi nákladný. Jenom samotná tiskárna přijde na několik milionů. Menší a nízkokapacitní stroje na bázi prášku mohou snížit počáteční náklady, ale nejsou v žádném případě levné. Větší zařízení DED je stejně drahé, i když příslušenství je méně.

Jedinou relativně levnou metodou je styl FFF/FDM, který tiskne „zelené“ modely. Ty lze provádět i na jednoduchých stolních tiskárnách, i když je třeba je následně sintrovat. Jedná se však o neobvyklý proces, který zdaleka není samozřejmostí a vyžaduje značné zkušenosti a dovednosti, aby bylo možné získat užitečné výsledky z fáze slinování.

Využití kovového 3D tisku v průmyslu

Kovový tisk nachází široké možnosti využití, mezi které patří:

- Funkční kovové prototypy

- Automobilový průmysl

- Letecký průmysl

- Obranný průmysl

- Spotřební zboží

- Malosériové a speciální díly

- Chirurgické a zubní implantáty

- Šperky a dekorativní umění